水道の蛇口は単純なものから複雑なものまで様々です。黄銅は耐食性に優れ、加工性も高いことから様々な水栓金具に使われています。

ボンベの破損を防ぐため、高い安全性が求められます。黄銅は高い耐食性の他、熱間鍛造性にも優れており、部品点数を減らすことで耐久性も向上します。

大小様々な部品で構成されているエアコンには黄銅部品も使用されています。高い耐食性や加工性は細かな部品製造に適しています。

黄銅は熱伝導性も優れており、温度センサーやバーナーヘッドにも使用されています。

高い加工性や耐久性を持つ黄銅は、複雑な形状のキーシリンダーにも使用されています。

黄銅は耐食性・耐久性に優れているため、水回りの設備でも活躍しています。

黄銅は高い加工性があるため、タイヤのバルブにも使用されます。熱伝導性にも優れているため水温センサーなど、車の部品にも採用されています。

高い加工性とめっき性があるため、文房具にも採用されています。

高い加工性、耐久性、耐食性を併せ持つことから、有事の際に確実な動作が必要になるスプリンクラーにも使用されています。

黄銅棒は銅と亜鉛を主成分とする合金で、耐食性や加工性に優れ、幅広い用途で使用される金属材料です。特に電気部品、建築資材、装飾品などに適しており、硬度や色調の調整が可能です。また、切削性が良く、精密加工に適しています。黄銅棒はリサイクルが容易で環境負荷が低い点でも注目されています。種類としては、成分比や特性によって快削黄銅、鍛造黄銅などがあります。用途に応じた適切な選択が重要であり、加工条件や耐久性を考慮する必要があります。

| 用語 | 定義 |

|---|---|

| 展伸材/伸銅品 | 圧延、押出し、引抜き、鍛造などの熱間又は冷間の塑性加工によって造られた板、条、管、棒、線などの製品の総称。 |

| 棒 | 全長にわたって均一な断面をもち、真っすぐな状態で供給される中実の展伸材で、断面形状が丸形、正六角形、正方形および長方形のもの。 |

| 異形棒 | 全長にわたって均一な断面をもち、真っすぐな状態で供給される中実の展伸材で、断面形状が丸形、正六角形、正方形および長方形以外の棒。 |

| 押出棒 | 押出し(加熱したビレットをコンテナの中に入れて圧力を加え、ダイスを通して所定の形状にする加工)によって最終寸法に仕上げられた棒。 |

| 引抜棒 | 引抜き(ダイスを通して断面積を減少させ、所定の形状にする塑性加工)によって最終寸法に仕上げられた棒。 |

| 鍛造棒 | 鍛造によって最終寸法に仕上げられた棒。 |

| 線 | 全長にわたって均一な断面をもち、コイル状で供給される中実の展伸材で、断面形状が丸形、正六角形、正方形および長方形のもの。 |

| ビレット | 鋳塊から所定の長さに切断された円形断面をもつ加工用素材。 |

| 黄銅 | 銅を主成分(59.0〜71.5%)とする亜鉛との合金。銅と亜鉛との割合によって、60/40黄銅、65/35黄銅、70/30黄銅と呼ばれる場合もある。 |

| 快削黄銅 | 銅56.0〜63.0%、鉛1.8〜4.5%、残り亜鉛からなる合金。鉛を添加して黄銅の被削性を改良したもので、銅合金中で最高の被削性をもち、切削加工によってねじ、歯車などに仕上げられ、機械部品などに用いられる。 |

| 鍛造用黄銅 | 銅57.0〜62.0%、鉛0.25〜2.5%、残り亜鉛からなる合金。被削性を害することなく、熱間鍛造性を付与したものである。バルブ、機械部品などに用いられる。 |

| 質別 | 伸銅品に特定の物理的又は機械的性質を付与するために、必要な処理を施した材料の状態。 処理には、熱処理によるものと、冷間加工によるものとがある。現行JISに規定している質別記号及び概念を次に示す。

F : 製造のままのもの。機械的性質の制限はしない(FはFabricationの略)。

O : 完全に再結晶したもの又は焼なまししたもの。引張強さの値が最も低い(Zero-O)。 1/2H : 引張強さが質別1/4Hと3/4Hの中間のように加工硬化したもの。 H : 引張強さが質別3/4HとEHの中間のように加工硬化したもの。 |

| 焼きなまし/焼鈍 | 冷間加工の結果生じたひずみ硬化を除去することによるか、固溶体からの析出を粗大化させることによるか、又は再結晶させることによって金属を軟化させる熱処理。 |

| 冷間加工 | ひずみ硬化が生じるような温度範囲で行う金属又は合金の塑性加工。 |

| 種類 | 質別 | 記号 | 参考 | ||

|---|---|---|---|---|---|

| 合金番号 | 製法 | 名称 | 特色及び用途例 | ||

| C2600 | 押出 | F | C2600 BE-F | 黄銅 | 冷間鍛造性・転造性がよい。 機械部品、電気部品など。 |

| 引抜 | O | C2600 BD-O | |||

| 1/2H | C2600 BD-1/2H | ||||

| H | C2600 BD-H | ||||

| C2700 | 押出 | F | C2700 BE-F | ||

| 引抜 | O | C2700 BD-O | |||

| 1/2H | C2700 BD-1/2H | ||||

| H | C2700 BD-H | ||||

| C2800 | 押出 | F | C2800 BE-F | 熱間加工性がよい。 機械部品、電気部品など。 |

|

| 引抜 | O | C2800 BD-O | |||

| 1/2H | C2800 BD-1/2H | ||||

| H | C2800 BD-H | ||||

| C3601 | 引抜 | O | C3601 BD-O | 快削黄銅 | 被削性に優れる。 合金番号C3601・C3602は展延性もよい。 ボルト、ナット、小ねじ、スピンドル、歯車、バルブ、ライター、時計、カメラ部品など。 |

| 1/2H | C3601 BD-1/2H | ||||

| H | C3601 BD-H | ||||

| C3602 | 押出 | F | C3602 BE-F | ||

| 引抜 | F | C3602 BD-F | |||

| 鍛造 | F | C3602 BF-F | |||

| C3603 | 引抜 | O | C3603 BD-O | ||

| 1/2H | C3603 BD-1/2H | ||||

| H | C3603 BD-H | ||||

| C3604 | 押出 | F | C3604 BE-F | ||

| 引抜 | F | C3604 BD-F | |||

| 鍛造 | F | C3604 BF-F | |||

| C3605 | 押出 | F | C3605 BE-F | ||

| 引抜 | F | C3605 BD-F | |||

| C3712 | 押出 | F | C3712 BE-F | 鍛造用黄銅 | 熱間鍛造性がよく、精密鍛造に適する。 機械部品など。 |

| 引抜 | F | C3712 BD-F | |||

| 鍛造 | F | C3712 BF-F | |||

| C3771 | 押出 | F | C3771 BE-F | 熱間鍛造性と被削性とがよい。 バルブ、機械部品など。 |

|

| 引抜 | F | C3771 BD-F | |||

| 鍛造 | F | C3771 BF-F | |||

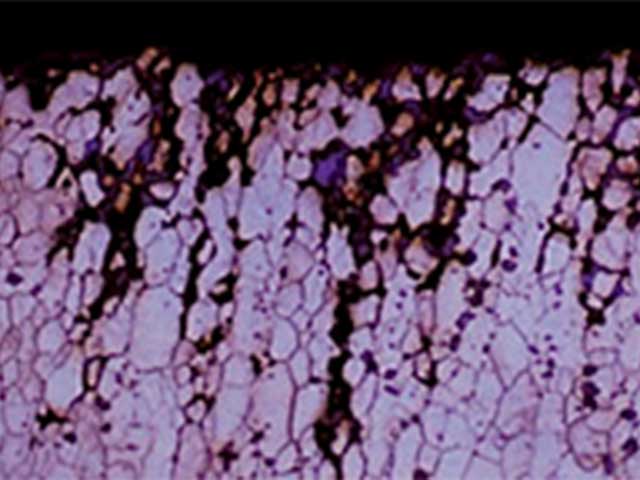

脱亜鉛腐食とは、見かけ上合金中の亜鉛成分が優先的に溶解し、銅成分が母材に残存する脱成分腐食の一種です。一般に亜鉛成分が10%以下の銅合金では、脱亜鉛腐食はほとんどが発生しませんが、一般の黄銅材料は亜鉛含有量が30〜40%程度であるため、脱亜鉛腐食感受性を持っています。特に従来の快削黄銅棒や鍛造用黄銅棒は、α+βの2相合金であることから、脱亜鉛腐食感受性が高いといわれてきました。脱亜鉛腐食の形態は、ほぼ均一に合金内部に侵食していく層状型と、局部的に侵食していく栓状型に大別され、淡水環境下における黄銅の脱亜鉛腐食は、pHや塩化物イオン濃度、硬度や温度などに大きく影響を受けます。このことから、特に淡水環境下で黄銅材料を使用する際には、この脱亜鉛腐食を十分に考慮することが重要であるといえます。

脱亜鉛腐食している金属組織写真

紫色又は黒色部が腐食している部分。腐食は粒界に沿って進行しているのが認められる。

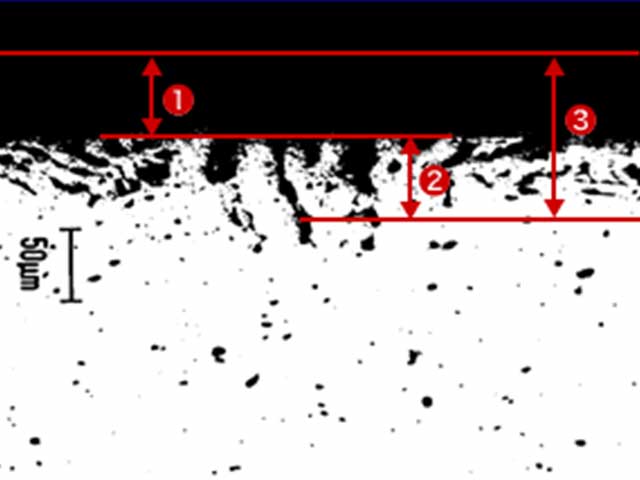

黄銅材料の耐脱亜鉛腐食感受性を試験・評価する方法として、一般に以下の方法が用いられています。

①溶解腐食深さ ②脱亜鉛腐食深さ ③最大侵食深さ

| 評価ランク | 最大侵食深さ(μm) |

|---|---|

| 第1種 | 70以下 |

| 第2種 | 100以下 |

| 第3種 | 150以下 |

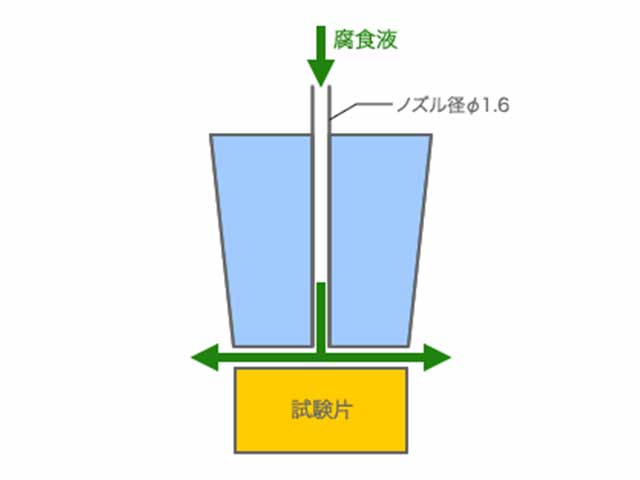

エロージョン・コロージョン(エロージョン腐食)とは、高速の液流に接する金属材料に生ずる局部腐食を指します。これは、高速の液流が金属表面を覆っている保護性の皮膜を破壊することによって、下地金属の腐食速度が増加して生じるためであるとされていますが、エロージョン・コロージョンにおける皮膜の破壊機構などは、まだ十分に解明されていません。(広島大学工学部化学工学科村松研究室実験資料)

材料の耐エロージョン・コロージョン性を評価する方法として、広島大学工学部松村教授が開発された隙間噴流腐食試験方法により評価することが出来ます。隙間噴流腐食試験は下図のような試験装置を用いて、試験液(CuCl2-2H2O:12.7g/L 40℃)をφ1.6のノズルを通して、試験片に0.4L/minの流量を流します。試験後の表面の形状、表面粗さ及び質量の変化を測定します。

応力腐食割れ(SCC:Stress Corrosion Cracking)とは、引張応力下にある金属材料が、材料と腐食環境との特定の組み合わせのもとで脆性的に破壊する現象です。また、割れを生じさせる引張応力は当該材料の最大引張強さよりはるかに小さい応力となります。銅―亜鉛系合金では、NH3、NH3+CO2、水蒸気などの環境下で応力腐食割れが発生し易いとされています。応力腐食割れ感受性や進行速度は、このような環境要因のほかに合金元素、結晶組織、加工度などに強く依存します。また、ロー付けや切削加工などの際の残留応力が影響することもあるため、加工後に応力除去の熱処理が必要になることもあります。

応力腐食割れが生じたフレアナット

応力腐食割れが生じた金属組織

材料の耐エロージョン・コロージョン性を評価する方法として、広島大学工学部松村教授が開発された隙間噴流腐食試験方法により評価することが出来ます。隙間噴流腐食試験は下図のような試験装置を用いて、試験液(CuCl2-2H2O:12.7g/L 40℃)をφ1.6のノズルを通して、試験片に0.4L/minの流量を流します。試験後の表面の形状、表面粗さ及び質量の変化を測定します。